kinhdoanh@viglafico.vn

+84 0982.011.688

Tìm hiểu về Vật Liệu Cao Cấp Composite

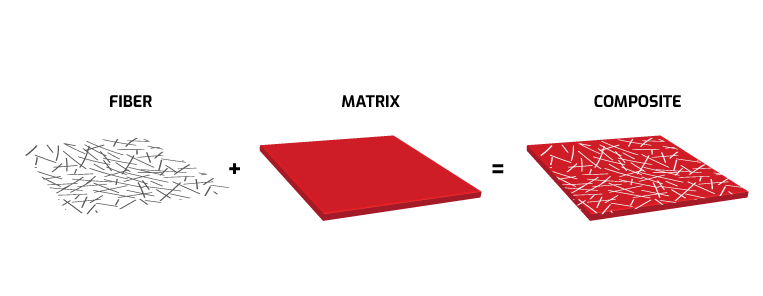

Độ dai, gãy đổ, xiêu vẹo xem như một cuộc vui "phong nguyệt tình hoài" thâu đêm suốt sáng trong những vần thơ của Tú Xương, nhưng lại là mối quan tâm hàng đầu của những nhà thiết kế composite cho cấu trúc của các công trình xây dựng. Từ khi các loại sợi gia cố cao cấp (advanced reinforcing fibres) xuất hiện, hơn nửa thế kỷ nay những áp dụng của composite cao cấp đã lặng lẽ đi vào và tham gia trong cuộc sống đời thường không ai hay biết. Những áp dụng nầy càng ngày càng lan rộng để thay thế những vật liệu cổ điển như kim loại, sành gốm (ceramic) trong đó độ dai, độ cứng, độ bền được thiết kế bằng hay tốt hơn nhưng được chế tạo ít tốn kém và nhẹ hơn. Composite là hỗn hợp của ít nhất hai vật liệu khác nhau bổ sung cho nhau. Trong hai vật liệu nầy, vật liệu thứ nhất là chất nền (matrix) và vật liệu thứ hai là chất gia cố. Một trong vật liệu composite xây cất thường thấy là bê tông cốt sắt trong đó xi măng là chất nền và sắt là vật liệu gia cố. Thiên nhiên cũng đã tạo những cấu trúc composite mà gỗ là một thí dụ tiêu biểu. Gỗ là hỗn hợp của sợi cellulose trong chất nhựa lignin. Xương động vật là một biểu hiện khác của composite thiên nhiên giống như bê tông cốt sắt. Các khoáng chất (phần lớn là calcium và phosphorus) trong xương giống như xi măng và những giàn giáo protein (collagen) như cốt sắt. Khoáng chất làm xương cứng và giàn giáo protein cho độ bền dai và gia tăng tính đàn hồi.

Áp dụng composite thật ra đã có từ thời kỳ mông muội của nhân loại khi con người biết di dời chỗ ở từ hang đá để xây dựng nhà riêng, biết săn bắn và biết đánh nhau! Người cổ Ai Cập biết dùng rơm rạ trộn với bùn làm gạch xây nhà. Các loại cung nỏ được làm bằng gỗ với những lớp sừng, gân động vật dán lên để làm tăng sức bật. Ngày hôm nay, composite hiện diện từ những kiến trúc xây dựng to lớn như cầu đường, nhà cao tầng, những phương tiện di chuyển như phi cơ, tàu thủy, ô tô đến những vật gia dụng bình thường. Những chiếc du thuyền hiện đại lả lơi trên sóng nước có thân tàu làm từ composite sợi thủy tinh và cột buồm là composite sợi carbon. Cánh của các máy bay hạng nhẹ và thậm chí của các chiến đấu cơ là composite sợi carbon. Trong công nghiệp sản xuất composite, polymer (còn gọi là plastic, nhựa, cao phân tử) thường được dùng làm chất nền, sợi carbon, sợi thủy tinh (glass fibre) và sợi Kevlar (Hình 1) là ba loại sợi gia cố thông dụng dùng để tăng cơ tính của composite mà tiêu biểu là độ cứng (stiffness), độ bền (strength), và độ dai (toughness). Composite thay thế kim loại trong các áp dụng cổ điển mà cũng là vật liệu chính yếu trong nhiều áp dụng mới khiến cho số lượng tiêu thụ toàn cầu của các sợi gia cố (phần lớn là sợi carbon, thủy tinh và Kevlar) gia tăng nhanh chóng từ 140 000 tấn/năm đến 180 000 tấn/năm trong vài năm tới với tổng giá trị là $1.2 tỷ Mỹ kim.

Ba loại sợi có những cơ tính khác nhau nhưng loại nào cũng có tỷ trọng nhẹ hơn thép (Bảng 1). Sự chọn lựa các loại sợi và chất nền để thiết kế composite tùy vào nhu cầu và ứng dụng khác nhau. Tuy nhiên trong bất cứ trường hợp nào độ cứng vẫn là yếu tố đầu tiên được đặt ra trong việc quyết định cơ tính của sản phẩm. Độ cứng là một lượng vĩ mô (macroscopic quantity) nhưng có liên hệ trực tiếp đến lực nối kết giữa các nguyên tử (interatomic forces). Lực nối kết càng bền chắc thì độ cứng càng cao. Độ cứng chi phối một cách trực tiếp hay gián tiếp những cơ tính khác, chẳng hạn như độ bền, độ dai. Nối nguyên tử (atomic bond) trong kim loại và ceramic phần lớn là những nối cộng hóa trị (covalent bond). Đây là loại nối có lực nối kết cao nhất so với các nối khác như nối ion, nối hydrogen và nối van der Waals. Mặt khác, các nối nguyên tử trong polymer là hỗn hợp của của nối cộng hóa trị và những nối yếu hơn như nối ion, hydrogen và van der Waals. Kim loại và ceramic cứng hơn các vật liệu polymer vài trăm lần là một kết quả hiển nhiên và cũng là những kinh nghiệm bình thường trong sinh hoạt hằng ngày.

Bảng 1: Cơ tính và tỷ trọng cuả các loại sợi.

| Độ cứng (GPa)* | Độ bền (GPa)* | Độ giãn (%)** | Tỷ trọng (kg/m3) | |

| Thép | 203 | 0.6 - 2 | - | 7.8 |

| Nhôm | 75 | 0.075 | 1.0 | 2.6 |

| Sợi carbon (HS) | 240 | 6.4 | 1.8 | 1.8 |

| Sợi carbon (HM) | 310 | 3.5 | - | 1.9 |

| Sợi carbon (UHS) | 825 | - | - | 1.9 |

| Sợi aramid (Kevlar) | 180 | 3.5 | 3.0 | 1.5 |

| Sợi thủy tinh (loại E) | 76 | 3.5 | 4.7 | 2.9 |

| Sợi thủy tinh (loại S) | 96 | 4.8 | - | 2.9 |

| Ống nano carbon | 650-1000 | 150 - 180 | - | 1.8 |

*GPa: giga (G) pascal (Pa), 1 GPa = 109 Pa. Pa là lực trên một đơn vị diện tích.

**Độ giãn cho đến khi bị đứt.

Sợi carbon có cấu trúc giống than chì (graphite) hình tổ ong (Hình 2). Những cấu trúc tổ ong nầy được tạo thành bằng những nối cộng hóa trị (những đường gạch thẳng trong hình) rất bền chắc cũng như trong kim loại và ceramic. Nó cho thấy một độ cứng siêu việt tiềm ẩn trong những sợi carbon. Thật vậy, nhờ vào phương pháp chế tạo sợi carbon được liên tục cải thiện qua nhiều thập niên, độ cứng của loại sợi nầy được nâng cao từ 200 đến 600 và bây giờ đã đạt đến 825 GPa, cao hơn thép 4 lần nhưng (tỷ trọng) vẫn nhẹ hơn thép 4 lần (Bảng 1). Như vậy, với một trọng lượng tương đương sợi carbon "siêu cứng" nầy cứng hơn thép 16 lần.

Sợi thủy tinh là một loại sợi thông dụng nhất cho nhiều ứng dụng trong tất cả các loại sợi vì có sự cân bằng cần thiết giữa cơ tính, hóa tính (không bị nước hoặc dung môi tấn công), điện tính (cách điện tốt), giá cả phải chăng. Composite sợi thủy tinh được dùng cho vật dụng trong nhà như chậu rửa mặt, bồn tắm cho đến những ứng dụng cao cấp như thân du thuyền, hộp bảo toàn động cơ hỏa tiễn, vại chịu áp suất. Sợi carbon là loại sợi được dùng nhiều thứ hai sau sợi thủy tinh. Giá của sợi carbon rất cao so với sợi thủy tinh. Những năm gần đây nhờ vào nhu cầu và cải tiến trong phương pháp sản xuất giá được giảm từ $200/kg (Mỹ kim) đến $10-15/kg. Sợi aramid (poly phenyleneterephthamide) có thương hiệu là Kevlar được phát minh bởi công ty DuPont và đã thương mãi hóa vào đầu thập niên 60. Trong nhiều ứng dụng sợi thủy tinh được đan xen với sợi Kevlar hay sợi carbon để làm giảm giá thành và gia tăng tính đàn hồi của composite vì sợi thủy tinh có độ kéo giãn (elongation) (Bảng 1) lớn hơn sợi carbon và Kevlar; một mặt độ cứng vẫn được duy trì từ hai loại sợi nầy.

Chất nền không những là chất làm các sợi gia cố dính lại với nhau mà còn có tác dụng phân bố lực đồng đều trên toàn bộ composite. Chất nền và sợi phải có sự tương hợp hóa học để tối ưu hóa độ dính giữa chất nền và sợi. Bề mặt sợi thủy tinh thường được xử lý để có những nối hóa học với chất nền. Trong những ứng dụng bình thường, polyester, vinyl ester, nhựa epoxy là những chất nền thông dụng. Trong những cấu trúc xây dựng đòi hỏi sức chịu lớn, những polymer công nghiệp [2] là những chất nền cần thiết. Để có cơ tính cao các nhà sản xuất dùng nhiều phương pháp để gia tăng hàm lượng sợi. Hàm lượng sợi ở khỏang 50 - 60 % thể tích của composite là mực tối ưu. Hàm lượng sợi nhiều nhất có thể đạt đến là 70 - 75 % thể tích nhưng ở con số nầy chất nền không đủ để tạo ra độ dính (adhesion) cần thiết.

Mặc dù sợi thủy tinh là loại sợi thông dụng nhất nhờ vào giá rẻ, nhiều composite phải dùng sợi carbon vì nhẹ hơn, có độ cứng và độ bền cao hơn (Bảng 1). Sợi Kevlar không có độ cứng cao như sợi carbon (Bảng 1) nhưng có có độ chống thủng (penetration/impact resistance) tuyệt vời. Đây là loại sợi chống đạn (ballistic fibre) dùng cho áo giáp và mũ cối quân đội. Dù có đặc tính siêu việt, Kevlar không phải toàn năng. Vì là loại sợi thuộc họ amid, Kevlar dễ bị phân hủy khi với gặp nước hoặc thoái hóa khi tiếp xúc với tia tử ngoại [3]. Trong trường hợp nầy chất nền phải là loại "ghét nước" và phải có chất phụ gia hấp thụ tia tử ngoại. Đã có những báo cáo về những trường hợp viên đạn vẫn "thản nhiên" xuyên qua những chiếc áo giáp Kevlar cũ bị thoái hóa không được kiểm soát và bảo quản thường xuyên.

Vỏ bánh ô tô là một composite hiện đại tiêu biểu. Sự phát triển của bánh xe ô tô đi song song với phát triển của ô tô khi tốc độ, gia tốc, sức kéo, độ an toàn, tiết giảm nhiên liệu là những yêu cầu chính của ô tô hiện đại. Độ bền, độ dai và độ cứng của lớp cao su bên ngoài của vỏ xe được tăng cường bởi những lớp sợi được ép vào lớp cao su thành một thể thống nhất. Sự tiến hóa của vỏ xe được thấy qua những loại sợi khác nhau dùng trong một thời gian dài gần 50 năm. Các nhà sản xuất dùng sợi cotton, nylon, thủy tinh. Hiện nay, sợi Kevlar và thép được dùng nhiều nhất cho vỏ xe.

Gần đây, kỹ sư trong ngành xây dựng đã đề xướng ra một phương pháp dùng composite sợi carbon để sửa chữa những khúc xa lộ, cầu bị hư hao. Đại học Monash (Úc) đã dùng sợi carbon gia cố phần bìa của Westgate Bridge, một cây cầu dài nhất trong thành phố Melbourne bắc ngang sông Yarra. So với phương pháp cổ điển dùng thép, composite sợi carbon tăng độ bền từ 30 đến 80 %. Composite không những duy trì được độ cứng, độ bền của kim loại, nó còn loại trừ được khả năng bị ăn mòn (corrosion) và những sự cố gây ra bởi những đường nứt xuất phát từ những chỗ dùng ốc siết và bù-lon thường thấy ở kim loại. Đặc điểm của những bộ phận cấu trúc (structural component) composite là có thể đúc sẵn trong khuôn. Vì vậy, người ta không cần phải lắp ghép từng mảng bộ phận dùng ốc và bù-lon. Những con ốc nầy là gót của người hùng A-sin (Achilles' heel) vì ốc, ăn mòn và rung động là đầu mối của thảm họa. Khi siết một con ốc người ta vô tình gây sức căng ở vùng quanh con ốc. Nước thấm vào, sự ăn mòn xảy ra gây ra những vết nứt nhỏ ở những vùng bị căng nầy. Khi vật thể bị rung động liên tục như ở cánh, đuôi máy bay, ở những cây cầu trong thành phố, hiện tượng "mệt" (fatigue) [4] trong vật thể sẽ đưa đến sự gãy đổ bất thần do sự liên kết của những vết nứt ngầm nếu không bảo quản và kiểm soát thường xuyên. Tú Xương tuy có hơi cường điệu trong việc cùng một lúc "Đổ cả bốn chân giường" vì những chấn động... Nhưng trên phương diện tính toán lý thuyết, vật liệu giống nhau sẽ có cùng tuổi thọ giống nhau nên cơ may đồng loạt "đi đong" trong hiện tượng mệt xem ra cũng không phải là chuyện hiếm.

Trong những cuộc tranh tài thể thao quốc tế, nhất là những kỳ Thế Vận Hội, người xem không khỏi thắc mắc trước những bứt phá kỷ lục lập ra kỷ lục mới của những vận động viên. Có phải con người hiện đại hơn thế hệ cha ông trên phương diện thể lực? Không hẳn vậy. Thế hệ nào cũng xuất hiện những Hercules hiện đại vai u thịt bắp giỏi leo trèo rượt đuổi. Những kỷ lục được lập ra phần lớn nhờ vào sự rèn luyện kỷ năng và tiến hóa của dụng cụ cho những bộ môn thể thao dụng cụ. Lấy môn nhảy sào làm thí dụ. Kỷ lục nhảy sào cho Thế Vận Hội lần thứ nhất (năm 1896) là 3.3 m. Vận động viên đã dùng sào bằng gỗ, bằng tre, bằng nhôm. Kỷ lục tăng dần đến 5 m ở thập niên 70. Sau đó, cây sào composite ra đời chiều cao tiếp tục tăng và kỷ lục nầy bây giờ đã vượt hơn 6 m.

Nhảy sào có thể xem như một thí dụ của động năng (chạy) biến thành thế năng (chiều cao). Nếu vận động viên mang cây sào rất cứng, anh ta chạy để tạo động năng, cắm cây sào vào nền đất và tung người lên vượt rào cản. Với cây sào cứng và nền đất cứng động năng có thể hoàn toàn chuyển thành thế năng một cách hiệu quả. Tuy nhiên, để vượt qua chiều cao 6 m anh ta phải chạy với một vận tốc khoảng 11 m/s (~ 40 km/h) [5]. Việc nầy bất khả thi cho một người vừa chạy vừa phải mang một cây sào dài.

Composite với các loại sợi gia cố cao cấp đã tạo một bước nhảy vọt về chất lượng của các dụng cụ thể thao và kỷ lục của các vận động viên. Năm 1991, vận động viên người Ukraine lần đầu tiên tạo ra kỷ lục mới vượt độ cao 6.1 m với cây sào composite sợi thủy tinh. Vì con người không thể vừa mang cây sào dài vừa chạy với một tốc độ gần 40 km/h để có thể vượt qua độ cao 6 m, nguyên nhân nào đã giúp vận động viên người Ukraine phá được kỷ lục? Trong quá trình nhảy sào, vận động viên phải mang sào chạy thật nhanh và khi cắm sào vào nền đất anh ta phải vận dụng sức mạnh vai u thịt bắp của mình bẻ cong cây sào để sau khi buông ra sức bật của cây sào sẽ giúp anh tung người lên cao. Năng lượng để nâng cao vận động viên do đó một phần đi từ đôi chân chạy nhanh và một phần từ sức mạnh đôi tay của anh.

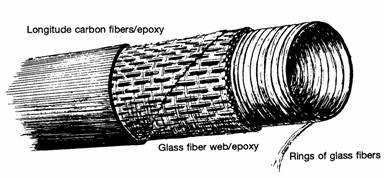

Từ những phân tích nầy, nhà thiết kế phải nghĩ ra một vật liệu thích hợp có độ cứng, độ bền, độ dai thích hợp, nhẹ cân và tình đàn hồi tối ưu. Tre và gỗ nhẹ cân nhưng dễ gãy. Nhôm nhẹ cân, độ cứng cao nhưng thiếu tính đàn hồi. Những vật liệu đồng chất (monolithic) không thỏa mãn tất cả yêu cầu của vận động viên. Composite sợi thủy tinh được thiết kế để đáp ứng phần lớn những đòi hỏi nầy. Sợi thủy tinh có độ giãn (elongation) cao hơn tất cả các loại sợi (Bảng 1). Nhờ vậy cây sào có thể bị bẻ cong và có sức bật tối đa mà không sợ sào gãy và đứt sợi. Hiện nay, người ta có thể thiết kế nhiều loại sào khác nhau với sức nặng, độ cứng và độ bền khác nhau thích ứng cho mỗi vận động viên. Cây sào hiện đại có ba lớp với lớp ngoài cùng là composite sợi carbon/epoxy làm tăng độ cứng và giảm trọng lượng, lớp giữa là composite mạng sợi thủy tinh/epoxy và lớp trong cùng là các vòng sợi thủy tinh.

Cây vợt tennis cũng có một quá trình phát triển tương tự như cây sào nhảy, nhưng có những đòi hỏi quan trọng khác như tính chống rung (vibration damping). Từ vật liệu gỗ nặng nề đến thép hoặc nhôm ở thập niên 60, 70 và bây giờ là composite, cây vợt tennis thoát xác như "vượn biến thành người"! Cây vợt composite hiện đại (state-of-the-art) có 84% sợi carbon và 12% sợi Kevlar [6]. Sợi carbon được dùng cho độ cứng, độ bền, độ chống rung và để giảm thiểu độ bẻ cong ở đầu vợt và độ vẹo của vợt khi banh chạm ngoài "điểm ngọt" (sweet spot). Kevlar tăng cường đặc tính chống rung. Nếu không có các kỹ sư và nhà khoa học tài ba làm ra vật liệu mới, những vận động viên dù có khoẻ hơn, nhanh nhẹn hơn, thông minh hơn cũng không thể nào tạo ra những cú "serve" thật choáng, biến sức mạnh cơ bắp một cách hiệu quả với vận tốc quả banh có thể vượt tới 230 km/h hoặc nhanh hơn tương đương với vận tốc xe hỏa đầu đạn Shinkansen của Nhật Bản. Vấn đề chống rung không những quan trọng trong kỷ năng chơi banh mà còn ảnh hưởng trực tiếp đến sức khoẻ của vận động viên. Đặc tính chống rung phần lớn đã giải quyết với vật liệu composite nhưng đến nay vẫn chưa đạt được mức yêu cầu. Với đà nghiên cứu các loại vật liệu cao cấp hiện nay, không có gì là ngạc nhiên nếu trong vài năm tới những chiếc vợt tennis êm ái "công nghệ cao" ra đời với cơ cấu chống rung bằng vật liệu thông minh (smart materials). Lúc đó sẽ có kỷ lục mới và những trận thư hùng ở những kỳ Đại hội "Open" chắn chắn sẽ thêm nhiều pha hào hứng.

Tính chống rung không phải chỉ hạn hẹp ở cây vợt tennis nhỏ bé mà còn có ảnh hưởng đến những công trình to lớn. Sự rung động vật lý tạo ra tiếng ồn, có thể làm suy sụp một cấu trúc, gây ra sự tiêu hao năng lượng không cần thiết. Sự rung động còn quyết định sự sống còn của một chiếc tàu ngầm. Thao tác của tàu ngầm hoàn toàn dựa vào sự im lặng tuyệt đối, đi lại phải "xuất quỉ nhập thần", hành động phải "xuất kỳ bất ý". Tiếc thay, cái chân vịt tàu ngầm lại là đầu mối của sự ồn ào. Tiếng động của một chân vịt thiết kế tồi có thể vang dội trong lòng nước ở một phạm vi có bán kính 200 km. Nó cũng như bài thú tội "ông ơi, con ở bụi nầy" mà thiết bị sonar của đối phương sẽ phát hiện dễ dàng. Và theo qui luật của chiến tranh "tiên hạ thủ vi cường", phe nào bị phát hiện trước thì phe đó sẽ nhiều cơ may "đi" trước!

Thật ra, chân vịt tàu ngầm đã được nghiên cứu rất kỹ trên phương diện thiết kế hình dạng, vật liệu, thủy động lực học và âm học. Nó được chế tạo bằng hợp kim nickel, nhôm và đồng, có đường kính 6 m, nặng hơn 40 tấn. Thời gian cần để hoàn thành một chân vịt là 12 tháng. Hợp kim nầy có khả năng chống rung rất hiệu quả nhưng tiếng ồn gây ra bởi sự tác động giữa nước và khối kim loại khổng lồ nặng 40 tấn vẫn không thể giảm thiểu. Chân vịt composite dùng sợi carbon đang được các nhà khoa học và kỹ sư thiết kế đặc biệt lưu tâm. Đây là một thách thức lớn nhưng cũng có thể là lời giải cho trong việc chống rung giảm tiếng ồn, giảm thời gian sản xuất, giảm tiêu hao nhiên liệu, tăng vận tốc, tăng sự linh hoạt trong thao tác chiến đấu (manoeuvrability).

Trong các ứng dụng của composite ở lĩnh vực hàng không, tập đoàn doanh nghiệp Boeing là người tiên phong đầu tư nhiều nhân lực và tài lực để nghiên cứu và sản xuất máy bay các loại với cấu trúc composite thay nhôm. Máy bay dân dụng sẽ có 20% composite, các đời sau sẽ tăng đến 50% và cuối cùng là 100%. Boeing có thể gia tốc dịch vụ sản xuất máy bay composite nhưng công ty cần thời gian để trấn an quần chúng về sự an toàn của những chiếc máy bay "nhựa" (plastic aircraft), mới thoạt nghe cứ ngỡ như là đồ chơi trẻ con, nhưng thật ra ngoài ưu điểm nhẹ cân bay nhanh, những chiếc máy bay này không rỉ sét, không bị hiện tượng "mệt" vì cấu trúc không dùng đinh, ốc, bù-lon như đã đề cập bên trên.

So với máy bay dân dụng, việc sử dụng composite trong các chiếc đấu cơ, oanh tạc cơ đã được thực thi rất sớm. Máy bay tàng hình B-2 có cấu trúc phần lớn là composite sợi carbon. Ở đây, sợi carbon có hai tác dụng: cơ tính và tàng hình. Ngoài những cơ tính siêu việt của sợi carbon, khác với sợi thủy tinh và Kevlar sợi nầy có đặc tính dẫn điện. Độ dẫn điện không cao như kim loại và nhờ vậy có đặc tính tàng hình. Tàng hình là đặc tính hấp thụ những luồng radar truy sát của đối phương làm giảm thiểu cường độ hoặc triệt tiêu độ phản hồi của radar [7]. Nếu độ dẫn điện cao như kim loại, radar sẽ bị phản hồi hoàn toàn. Nếu độ dẫn điện quá thấp hoặc cách điện như vật liệu polymer, sự hấp thụ radar không xảy ra. Độ dẫn điện của sợi carbon nằm trong vùng thích hợp có khả năng hấp thụ radar vi ba (microwave radar) và có thể được điều chỉnh bằng cách thêm vào polymer dẫn điện hoặc muối kiềm Schiff để cực đại hóa hiệu ứng tàng hình [7]. Đây chỉ là sự phỏng đoán của người viết bài nầy, vì chi tiết cấu tạo của composite trong máy bay tàng hình là một tối mật quốc phòng.

Từ khi Sumio Iijima (công ty NEC, Nhật Bản) phát hiện ống nano carbon năm 1991 [8], nghiên cứu về ống nano bùng phát mãnh liệt trên mọi lĩnh vực bao gồm nhiều nghiên cứu cơ bản lẫn ứng dụng. Số bài báo cáo và bằng phát minh tăng theo mức độ lũy thừa, phản ảnh tầm quan trọng của vật liệu nầy. Chỉ riêng trong năm 2005, đã có hơn 4000 bài báo cáo khoa học và hơn 1000 bằng phát minh được công nhận. Vật liệu nanocomposite dùng polymer và ống nano carbon lần đầu tiên được công bố vào năm 1994 [9]. Cho đến ngày hôm nay hơn 12 năm sau, các nhà khoa học đã đi một bước dài trong việc tìm hiểu cơ cấu tác dụng giữa chất nền polymer và ống nano.

Khác với sợi carbon có cấu trúc phẳng 2 chiều (Hình 2), ống nano là một cấu trúc 3 chiều giống như quả mướp rất dài và nhỏ hơn sợi tóc 30000 lần. Vì vậy, mặc dù cùng là carbon nhưng hai vật liệu có nhiều đặc tính khác nhau. Dùng kinh hiển vi lực nguyên tử (atomic force microscopy), người ta đã đo được độ cứng và độ bền của phân tử ống nano. Ống nano có độ cứng (650 - 1000 GPa) và độ bền (150 - 180 GPa) cực kỳ to [10]. Nếu dùng thép làm thí dụ so sánh (Bảng 1), độ cứng ống nano hơn thép 5 lần, độ bền hơn thép 90 lần. Ống nano lại nhẹ hơn thép 4 lần. Như vậy, trên một đơn vị trọng lượng ống nano cứng hơn thép 20 lần và bền hơn thép 360 lần. Quả thật, đây là một vật liệu có cơ tính siêu việt chưa từng thấy trong lịch sử khoa học.

Những cơ tính mang tính chất "thần kỳ" nầy đã kích thích những người nghiên cứu vật liệu đặt trọng tâm vào việc chế tạo nanocomposite, dùng ống nano để tăng cơ tính của chất nền. Khác với composite dùng sợi gia cố với hàm lượng tối đa (50 - 60%), ống nano trong nanocomposite chỉ được dùng với hàm lượng tối thiểu ở mức vài %. Tuy nhiên, trong vòng 12 năm nay kể từ ngày nanocomposite với ống nano được công bố, các nhà nghiên cứu vẫn chưa tạo được độ cứng và độ bền đúng như dự đoán. Nguyên nhân chính là trong quá trình tổng hợp, các ống nano kết tập (aggregation) lại thành từng cụm như những nắm tóc rối nùi. Cơ tính của từng ống rất cao, nhưng khi bị kết tập cơ tính của những cụm ống nano chỉ bằng 1/10 của từng ống riêng lẻ. Cho đến ngày hôm nay, các nhà nghiên cứu vẫn chưa tìm được phương pháp để kéo từng ống ra khỏi những cụm nhiều rối rắm nầy. Dùng từ "cụm" thì ngỡ là to, nhưng trên thực tế những "cụm" nầy chỉ bằng hạt cát nên quá trình gỡ rối là những thao tác phải thực hiện ở thứ nguyên micrometer (10-6 m) và nanometer (10-9 m). Dù không hoàn toàn thành công trong việc phân tán cụm ống nano thành những ống riêng lẻ, vài % ống nano trong chất nền polymer cũng đủ để gia tăng cơ tính polymer 2 - 3 lần lớn hơn [10] (nếu được gỡ rối một cách hiệu quả thành những ống riêng lẻ thì độ gia tăng được dự đoán là 20 - 30 lần).

Các nhà khoa học vẫn không chùn bước trước những thử thách của thiên nhiên. Chưa gỡ rối được thì kéo dài thành sợi. Nhóm nghiên cứu của giáo sư Baughman (University of Texas, Mỹ) đã thành công trong việc xe hàng trăm thước sợi ống nano từ một dung dịch keo [11]. Sợi ống nano có cơ tính tương đương với sợi tơ nhện - được xem là một loại sợi thiên nhiên có độ bền cao nhất, và hơn Kevlar về độ bền và độ dai. Công trình của nhóm Baughman mang tính chất đột phá trong nghiên cứu cơ bản, nó chứng tỏ khả năng xe sợi ống nano với cơ tính rất cao là một việc khả thi. Trên mặt kỹ thuật, quá trình phải đi qua dung dịch keo, sợi được hình thành là một composite giữa chất keo nầy và ống nano. Việc áp dụng loại sợi nầy vào thực tế vẫn còn phải chờ đợi một khoảng thời gian 10 đến 15 năm vì giá cả còn quá cao và chất keo bị tan trong nước là một chướng ngại cần phải khắc phục.

Nhìn lại trong nửa thế kỷ qua, composite với các loại sợi gia cố cao cấp đã cống hiến con người những sản phẩm và công trình kỳ vĩ. Nhu cầu của phát triển xã hội, nhu cầu của cuộc sống đời thường, nhu cầu lợi nhuận của kinh tế thị trường cũng như thử thách trong khoa học và sự cạnh tranh trên thương trường đã và đang là những động lực cải tiến kỹ thuật không ngừng nghỉ để tạo những vật liệu càng hoàn thiện, sản phẩm càng đa dạng và giá thành càng hạ. Sự xuất hiện của ống nano là một cách mạng trong vật liệu học [8]. Mặc dù nanocomposite dùng ống nano vẫn còn ở giai đoạn phòng thí nghiệm, những công trình nghiên cứu ống nano từ năm 1991 đã chỉ ra trong một tương lai gần khả năng tạo những composite nhẹ cân, siêu cứng, siêu bền vượt lên những composite đang sử dụng hiện tại.

Trong một tương lai xa hơn của nửa thế kỷ sắp tới, sự phát triển của composite sẽ đi về đâu là một câu hỏi có nhiều biến số, nhưng hai biến số chính là sự thúc đẩy của thương trường và tính sáng tạo của các nhà vật liệu học. Trong lịch sử phát triển khoa học kỹ thuật, con người ở thời đại nào cũng nhìn Mẹ thiên nhiên như là một nguồn cảm hứng cho sự sáng tạo. Con người đã nhìn chim muông để chế tạo ra những chiếc máy bay khổng lồ và phi thuyền bay vào vũ trụ; nhìn kình ngư để làm ra chiếc tàu ngầm âm thầm vượt lòng đại dương. Những nhà khoa học vẫn tiếp tục theo bước đi của các bậc tiền bối quan sát và mô phỏng những sản phẩm của tạo hóa, cấu trúc của thiên nhiên và hành xử của các loài sinh vật. Nhưng ở thế kỷ 21, các nhà nghiên cứu không mô phỏng thiên nhiên chỉ từ cái nhìn phiến diện mà sẽ bắt chước cơ chế vận hành của sinh vật, thực vật ở thang phân tử - đơn vị tận cùng của cấu trúc vật liệu.

Quan sát những chú thạch sùng "chặc chặc" suốt đêm sẽ làm ta suy nghĩ tại sao các chú đi lộn đầu thoải mái trên trần nhà nhưng vẫn làm đủ mọi chuyện thế tục trên đời như săn mồi, rượt bắt, cắn nhau, bài tiết, làm tình, sinh đẻ mà ít bao giờ rớt xuống đất. Quan sát kỹ hơn một chút, khi các chú đi hai chân một bên đưa lên, hai chân kia dính vào trần và liên tục thay nhau như thế. Mô phỏng động tác nầy ta có thể tạo một cấu trúc composite thông minh (smart composite structures) tương tự như các ngón chân của chú thạch sùng lúc dính lúc không mà không cần sử dụng đến chất keo.

Một thí dụ khác về vật liệu thiên nhiên là vỏ bào ngư. Vỏ có cơ tính rất cao và đương nhiên không bị nước làm phân hủy như sợi Kevlar. Mô phỏng cấu trúc của vỏ bào ngư sẽ cho ta một vật liệu làm áo giáp "tối thượng" chống đạn lý tưởng, hơn hẳn sợi Kevlar. Nhìn những sinh vật dưới biển như cá heo, cá mập, các động vật nầy chỉ cần vẫy nhẹ là có thể bắn như lao trong nước. Người ta quan sát da cuả các loài cá nầy thì thấy có những đường vân đặc biệt. Cấu tạo da là một hệ thống composite sinh học có đàn tính (elasticity) biến chuyển theo áp suất của nước. Hai yếu tố nầy làm giảm thiểu độ kéo (drag) cuả nước khi di động nên cá bơi nhanh. Làm sao ta có thể mô phỏng lớp da nầy để tạo ra những lớp sơn hay composite cho tàu thủy và tàu ngầm?

Dù phát triển ở hướng nào, như nửa thế kỷ vừa đi qua ngành composite vẫn tiếp tục thu hút những kiến thức đa ngành bao gồm vật lý, hóa học, sinh học, toán học và tin học. Chỉ e rằng khi vật liệu càng ngày càng bền chắc thì tìm đâu ra nguồn thi hứng để làm nên những câu thơ trào phúng bất hủ "xiêu vách đổ giường"?

TS Trương Văn Tân.

Thông tin quan tâm

VIGLAFICO

Liên lạc

Khu công nghệ cao Hòa Lạc, xã Phú Cát, huyện Quốc Oai, TP. Hà Nội

kinhdoanh@viglafico.vn

024.33947003

© Bản quyền - Công ty cổ phần Viglafico.